PROTECCIÓN CONTRA INCENDIOS EN REFINERÍAS DE PETRÓLEO

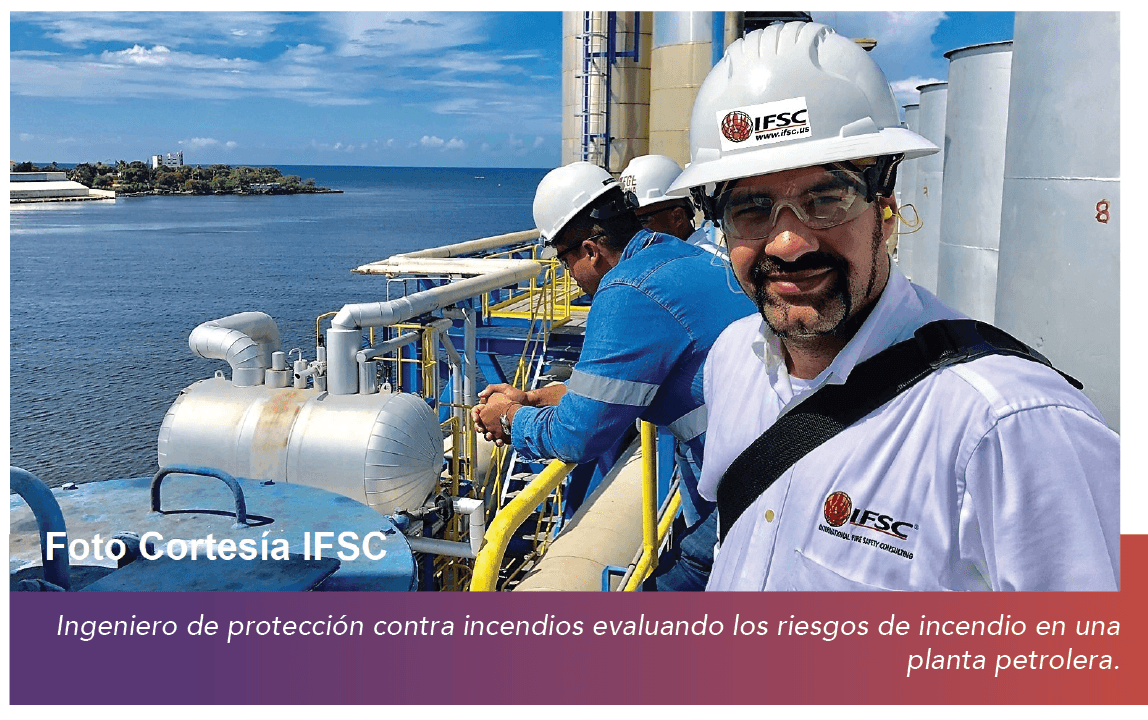

Es director de International Fire Safety Consulting (IFSC), una firma consultora en Ingeniería de Protección Contra Incendios con sede en Washington, DC. y con oficinas en Latinoamérica.

Aunque es evidente, la protección contra incendios en las refinerías o destilerías de petróleo es de suma importancia debido a los riesgos inherentes asociados con el procesamiento y almacenamiento de materiales inflamables y combustibles. Ahora bien, es importante entender que esta protección contra incendios es un esfuerzo multifacético que requiere una combinación de medidas preventivas, sistemas de detección y extinción, protocolos de respuesta a emergencias y cumplimiento normativo, todo buscando garantizar la seguridad del personal y las instalaciones. Sin embargo, la ingeniería de protección contra incendios para el sector petrolero es una especialidad de una especialidad. Desafortunadamente se ha hecho cada vez más difícil para los encargados de velar por la seguridad de este tipo de instalaciones, poder contratar la asesoría adecuada. Debemos reconocer que la mayoría de las refinerías de la región son parte de grandes compañías estatales, donde el proceso de adquisición de servicios especializados, como los de ingeniería de incendios, es engorroso y burocrático, y no siempre resulta en la adquisición de soluciones coherentes y efectivas.

REALIDAD LATINOAMERICANA

Es indudable que la seguridad, incluyendo la seguridad contra incendios, es parte del ADN de cualquier compañía petrolera. Sin embargo, esto no significa que las instalaciones petroleras, gaseras y petroquímicas de nuestra región tengan sus inminentes condiciones de riesgo protegidas a niveles aceptables. Pareciera que no pasara una semana sin que yo reciba videos de incendios en instalaciones petroleras en nuestros países vecinos.

Como ejemplo reciente, el 5 de agosto del 2022 en la Base de Supertanqueros en Matanzas, Cuba, en una playa de tanques operada por Cupet, la compañía de petróleos de Cuba, una descarga atmosférica desató un inmenso incendio que le costó la vida a 17 bomberos. Este incendio originó una ebullición desbordante (o boilover) en tres tanques, que eventualmente afectó también a un cuarto tanque donde ocurrió un rebosamiento superficial (o slopover). Una ebullición desbordante es un evento extremadamente peligroso que ocurre cuando en un tanque de almacenamiento de crudo, la onda de calor del incendio toma contacto con agua decantada en la base del tanque, transformándola súbitamente en vapor, expandiendo el agua 1,600 veces, desbordando con fuerza explosiva el crudo incendiado fuera del tanque. Con el apoyo de varios expertos hemos analizado esta tragedia, contenido que se encuentra en el siguiente enlace de YouTube https://www.youtube.com/watch?v=goi5W2Wo9p0&t=1452s

INCIDENTES DE INCENDIO

En Latinoamérica hemos tenido incidentes extraordinariamente costosos a raíz de incendios en instalaciones petroleras. El incidente de Matanzas, por ejemplo, se ha estimado que ha tenido un costo de aproximadamente 120 millones, sin incluir el lucro cesante, ni el impacto a la sociedad en general debido a la falta de fluido eléctrico que ha resultado a raíz de este incidente.

Solo este milenio, tres de los diez incendios más costosos a nivel mundial han ocurrido en instalaciones petroleras en nuestra región geográfica:

Refinería Amuay (PDVSA, Venezuela): el incendio más importante en la historia reciente de nuestra región ocurrió el 25 de agosto del 2012 luego que una fuga de olefinas provocara una explosión de una nube de vapor en esta refinería, la más grande de nuestra región. El incendio resultante cobró la vida de 47 personas, lesionó a 135 más y, de acuerdo con PDVSA, tuvo pérdidas con un costo de 1,100 millones1. El incendio básicamente se autoextinguió 47 horas después de haberse generado.

Refinería Cataño (CAPECO, Puerto Rico): el 23 de octubre del 2009, el sobrellenado de un tanque de almacenamiento de combustible resultó en un incendio que desencadenó la ignición de 20 tanques en total2. Aunque las pérdidas no se han podido contabilizar totalmente debido a problemas legales, CAPECO se declaró en bancarrota citando deudas entre 500 y mil millones de dólares y se han registrado litigios contra esta compañía que exceden 500 millones de dólares.

Plataforma P-36 (PetroBras, Brasil): esta plataforma semi-sumergible, en su momento la más grande del mundo, localizada 120 km al noreste de Río de Janeiro, se hundió después de tres explosiones y un incendio, donde 11 personas perdieron la vida. Este incidente ocurrió el 15 de mayo del 2001 y resultó en daños a la propiedad de 905 millones (dólares del 2019)3.

MACRO RIESGOS

Desde el punto de vista de ingeniería de protección contra incendios, no creo que exista un tipo de instalación tan desafiante como una refinería, por la magnitud del riesgo reinante, llamados de aquí en adelante como “macro riesgos”. Un edificio de 70 pisos, una hidroeléctrica cientos de metros debajo de la tierra, un centro de telecomunicaciones sirviendo a una gran ciudad, o un hospital alojando cientos de pacientes, todos tienen macro riesgos de gran interés para el ingeniero de protección contra incendios, pero ninguno de ellos llegan a la complejidad, desde el punto de vista ingenieril, a lo que se encuentra en una refinería.

La guía más utilizada para establecer los criterios de protección en una refinería es API RP 2001, Práctica Recomendada para la Protección Contra Incendios en Refinerías. Pero API RP 2001 es una guía, no un código prescriptivo, el cual asume un análisis de riesgo de incendio, típicamente ejecutado por una firma de ingeniería de protección contra incendios con experiencia en refinerías. Este análisis de riesgo resulta en un diseño conceptual de la estrategia de protección contra incendios de la refinería, tal vez el paso más crítico e importante en todo este proceso analítico. NFPA por su lado no tiene un código que defina la protección contra incendios de una refinería.

ÁREAS DE EVALUACIÓN DE RIESGO

Las áreas que a mi entender son las más importantes y donde se debe centrar el trabajo de ingeniería de protección contra incendios en una instalación petrolera se resumen a continuación:

Distanciamiento entre Estructuras: un método de protección muy arraigado en la industria petrolera es la de evaluar la distribución de la instalación de manera que cualquier riesgo de explosión, o la misma radiación de un incendio, tenga una incidencia limitada en equipos aledaños. Las refinerías generalmente se diseñan en cuadras, donde los diferentes riesgos están ubicados en bloques individuales rodeados por calles, donde se encuentra la red contra incendios, para que los incendios puedan ser controlados desde cualquier dirección. Aunque tradicionalmente la industria petrolera ha utilizado tablas de distanciamiento entre plantas, entre unidades dentro de las plantas, y entre tanques de almacenamiento, hoy día utilizamos cálculos de radiación, por ejemplo para establecer si los tanques de almacenamiento de líquidos inflamables o combustibles requieren anillos de refrigeración.

Clasificación de Áreas Peligrosas (ATEX): otra área de constante preocupación es la adecuada clasificación de aquellas áreas de la instalación petrolera donde puedan existir mezclas combustibles e inflamables y por la presencia de equipos eléctricos, se pueda crear un riesgo de incendios o explosión. La Clasificación de Áreas Peligrosas se efectúa siguiendo las normas API 500 o API 5054. Este tipo de proyectos se deben revisitar con cierta frecuencia pues la expansión, modificación y actualización de la refinería puede incluir equipos que no son totalmente seguros.

Redes Contra Incendios: el problema de fugas de agua en redes contra incendios enterradas es recurrente en casi todas las refinerías de Latinoamérica. Su solución está en instalar tubería idónea para servicio contra incendios, no sin antes evaluar hidráulicamente la totalidad de la red en función a los caudales mayores requeridos en los escenarios de riesgo mayor. Una inversión tan importante como una red contra incendios, que en una instalación grande puede llegar a costar decenas de millones de dólares, debe incluir equipo con un ciclo de vida largo. Pero lo que encontramos son redes de acero enterradas, con ciclo de vida corto, donde con el tiempo se busca limitar las presiones de operación por temor a romper la tubería de la red, en detrimento de la protección contra incendios de la instalación. Otro problema recurrente tiene que ver con la concepción y diseño hidráulico de la red, donde no ha existido, en muchas de nuestras refinerías, información fehaciente que documente el proceso de diseño.

Bombas Contra Incendios: la tendencia actual es la de instalar menos bombas, de mayor caudal. La bomba debe ser listada para servicio contra incendios y debe ser diseñada e instalada siguiendo NFPA 20. La bomba contra incendios es equivalente al corazón de un sistema contra incendios y las compañías de seguros están poniendo mucho énfasis en su correcto diseño, instalación, prueba y mantenimiento.

Sistemas Fijos de Protección Contra Incendios: los principales riesgos de incendios en el área de producción y proceso deberían estar protegidos con sistemas fijos, comúnmente sistemas de aspersión o agua pulverizada, que pueden ser activados automáticamente por el sistema de gas y fuego. Los tanques de almacenamiento atmosféricos están típicamente protegidos por sistemas de espuma.

Sistemas de Alarma y Detección de Incendios: en sitios donde hay riesgos de explosión o en instalaciones costa-afuera, es muy común encontrar un sistema de detección de gas y fuego (fire & gas), que incluye detectores de gases tóxicos e inflamables, detectores de llama y de calor, y pulsadores de alarma. Este sistema está conectado a un sistema de monitoreo en un cuarto de control central y a una extensa red de notificación al personal de la instalación, a través de alarmas sonoras y visuales. En muchos casos estos sistemas de detección automáticamente actúan los sistemas de control de incendios e inician operaciones de seguridad en los procesos, como parada de equipos, despresurización de tuberías y aislación del riesgo.

Protecciones Pasivas: otro punto de interés debe ser la protección pasiva de las estructuras en las plantas. Tal vez el daño más complicado, a raíz de un incendio, se presenta cuando la estructura que soporta los equipos de proceso se daña o colapsa. Para evaluar y diseñar las protecciones pasivas de una instalación petrolera se utiliza la norma API 22185, la cual requiere que los revestimientos que se utilicen para proteger las estructuras estén evaluados utilizando un ensayo de fuego de crecimiento rápido6.

Cuartos de Control y de Generación Eléctrica: los cuartos de control son el “cerebro” de la instalación y un evento de incendio, en un espacio relativamente tan pequeño, puede sacar de operación una planta por varios meses. Estos cuartos, llamados “bunkers” en muchas instalaciones, por su construcción resistente contra la explosión, deben estar protegidos de acuerdo con la NFPA 75 y los equipos de telemetría de acuerdo con NFPA 76. Las áreas de generación, transformación y servicios auxiliares deben estar protegidas también y una buena guía sobre el tema se puede encontrar en NFPA 850.

Inspección Prueba y Mantenimiento (IPM): el IPM de los sistemas contra incendios es primordial pues no solo documenta que los sistemas están funcionando adecuadamente, sino que lleva a cabo un mantenimiento preventivo recurrente para mejorar su longevidad. Para PEMEX, por ejemplo, he trabajado en la elaboración de instructivos de IPM de sistemas contra incendios, para estandarizar la manera como se licita y ejecuta esta importante labor.

Referencias:

1 “Evento Clase A–Refinería de Amuay”, Reporte Interno de Petróleos de Venezuela S.A. (PDVSA), Septiembre 9, 2013.

2 Explosion and Fire At CAPECO, C. Jimenez, K. Glenn, and G. Denning, Environmental Protection Agency (EPA), Febrero 23, 2011.

3 The 100 Largest Losses, 1974-2019, Large Property Damage Losses in the Hydrocarbon Industry. Marsh Risk Consulting, 26th Edition, 2020.

4 Recommended Practice for Classification of Locations for Electrical Installations at Petroleum Facilities Classified as Class I, Division 1 and 2 or Class I, Zone 0, Zone 1, and Zone 2.

5 Fireproofing Practices in Petroleum and Petrochemical Processing Plants.

6 Standard for Rapid Rise Fire Tests of Protection Materials for Structural Steel.